Oleh: Ir. Berty Argiyantari, M.M. | Senior Consultant at Supply Chain Indonesia Strategi Untuk Meningkatkan Competitive Advantage Perusahaan

Lean pertama kali dikenalkan oleh Toyota Motor Company melalui Toyota Production System (TPS) guna membangun sistem produksi yang fokus pada proses dengan disiplin tinggi, yang kemudian populer dengan istilah Lean Manufacturing.

Dengan slogannya yang terkenal yaitu ”Doing more with less”, lean thinking yang menawarkan berbagai manfaat, belakangan ini banyak diadopsi oleh perusahaan di berbagai bidang. Oleh karena itu, lean sekarang banyak dikenal dengan istilah lean office, lean service, lean healthcare, lean supply chain, lean logistic dan lean procurement.

Apakah itu lean? Dalam buku Lean Supply Chain & Logistic Management yang ditulis oleh Paul Myerson, dikatakan bahwa lean bukanlah semacam crash diet dimana sebuah perusahaan dapat menghilangkan “lemak dalam tubuh” yang mengganggu dalam waktu sekejap. Sebaliknya, lean dapat diibaratkan sebagai sebuah gaya hidup sehat – long term health program – bagi industri.

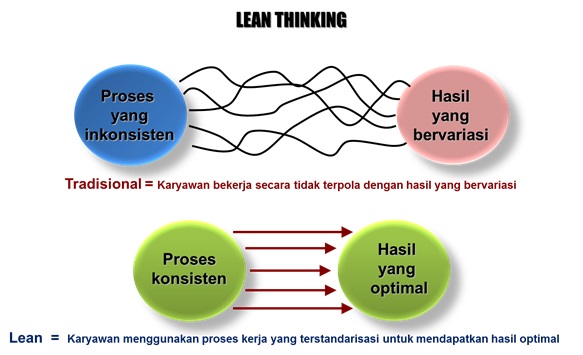

Pada dasarnya, lean thinking yang diterapkan di berbagai bidang industri memiliki prinsip yang sama, karena lean adalah sebuah metodologi, tools dan paradigma berupa perjalanan berdasarkan “team based” dalam melakukan continuous improvement untuk menciptakan perbaikan proses yang terus menerus menuju operational excellent dan menghasilkan inovasi yang menitikberatkan pada mengidentifikasi dan menghilangkan waste dalam setiap proses untuk meningkatkan kepuasan pelanggan.  Tujuan dan manfaat penerapan lean thinking Tuntutan pelanggan pada umumnya adalah lead time yang pendek sehingga kebutuhan cepat terpenuhi tanpa harus menunggu lama, tanpa antri, jumlah order yang tidak perlu besar, kualitas prima dan harga yang terjangkau.

Tujuan dan manfaat penerapan lean thinking Tuntutan pelanggan pada umumnya adalah lead time yang pendek sehingga kebutuhan cepat terpenuhi tanpa harus menunggu lama, tanpa antri, jumlah order yang tidak perlu besar, kualitas prima dan harga yang terjangkau.

Perusahaan yang mengimplemetasikan lean thinking memiliki tujuan meningkatkan value for customer dengan menghasilkan produk dengan kualitas dan pelayanan prima serta meningkatkan profitabilitas perusahaan melalui efisiensi dengan menghilangkan pemborosan dalam setiap tahapan prosesnya. Terinspirasi dari Toyota, perusahaan – perusahaan kelas dunia yang terbaik di bidangnya seperti Boeing, Zara, Dell dan Walmart pun menerapkan lean thinking yang memberikan manfaat kepada perusahaan yaitu berupa manajemen perusahaan menjadi ramping, banyak menghasilkan penghematan, inovasi cemerlang dan pada saat yang sama mampu memberikan jasa atau produk dengan kualitas tinggi sehingga bisa bersaing di pasar.

Disisi lainnya, lean thinking mampu meningkatkan keahlian karyawan dengan membentuk karyawan menjadi multi skill dan juga menghasilkan area kerja yang bersih, rapi, teratur yang bisa memberikan rasa nyaman sehingga menghasilkan karyawan yang dapat bekerja dengan produktivitas yang tinggi. Prinsip Lean Beberapa waktu lalu, pernah popular jargon “Kalau bisa dipersulit, kenapa harus dipermudah?” Jargon tersebut menggambarkan rumitnya proses dan prosedur birokrasi di Indonesia. Pernah pula mendengar kalimat yang mengatakan bahwa semakin rumit cara seseorang berpikir, semakin sulit untuk dipahami maka akan terlihat semakin pintar.

Mengutip pernyataan dari Prof. Rhenald Kasali, PhD ketika memberikan kuliah umum kepada mahasiswa Magister Management Universitas Indonesia beberapa tahun yang lalu, bahwa justru orang pintar adalah orang yang bisa membuat segala sesuatu menjadi simpel dan mudah. Begitu juga ketika berbicara tentang lean, pemikiran-pemikiran rumit seperti itu harus dibuang jauh-jauh. Buatlah segala sesuatu menjadi mudah. Namun untuk mencapai tujuan tersebut, diperlukan perubahan paradigma yang diikuti dengan praktek nyata.

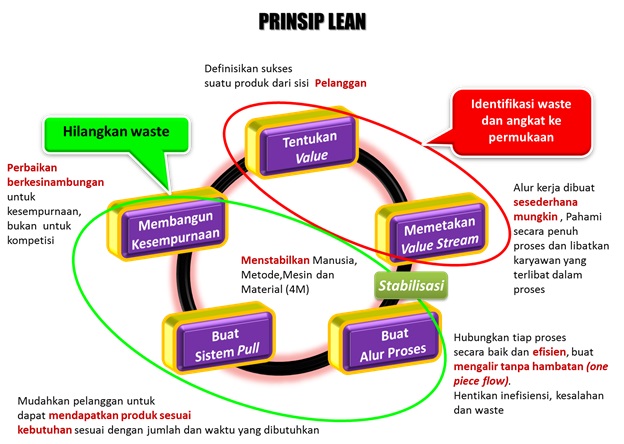

Terdapat 5 prinsip lean yang merupakan siklus, satu kesatuan dan saling terkait satu dengan yang lainnya Pertama, Lean menekankan pada kepuasan pelanggan dengan mendefinisikan value yang diinginkan oleh pelanggan. Pelayanan prima yang dihasilkan tak lepas dari penghilangan pemborosan di setiap lini proses. Kedua adalah memetakan proses yang terjadi dan mengangkat masalah ke permukaan secara sistematis agar bisa diketahui akar penyebab permasalahannya. Ketiga, alur proses dibuat sesederhana mungkin dan mengalir tanpa hambatan agar karyawan bisa mengerjakan sesuatu hal dengan cara yang sederhana dan mudah namun tetap memberikan kualitas baik dan pelayanan yang cepat dan tepat. Keep it simple ! Kemudian, yang keempat adalah mengembangkan pull system yang memudahkan pelanggan untuk mendapatkan barang sesuai dengan waktu dan jumlah yang dibutuhkan. Kelima, masalah dan potensi masalah yang timbul diatasi dengan continuous improvement dengan melibatkan seluruh lapisan karyawan untuk menuju proses yang ideal. Kelima siklus tersebut diperkuat dengan adanya stabilisasi proses yang ditopang oleh stabilisasi Manusia, Metode, Mesin dan Material (4M) untuk mencapai hasil optimal. Dengan mengimplementasi kelima prinsip tersebut, maka kita akan mendapatkan proses yang menghasilkan value tinggi. “Never spend one cent without any output…”

Download Artikel ini:

Lean Thingking (660.3 KiB, 1,083 hits)

Lean Thingking (660.3 KiB, 1,083 hits)