Oleh: Dr. Zaroni, CISCP., CFMP., CMILT.

Head of Consulting Division

Supply Chain Indonesia

Penggunaan value stream mapping (VSM)

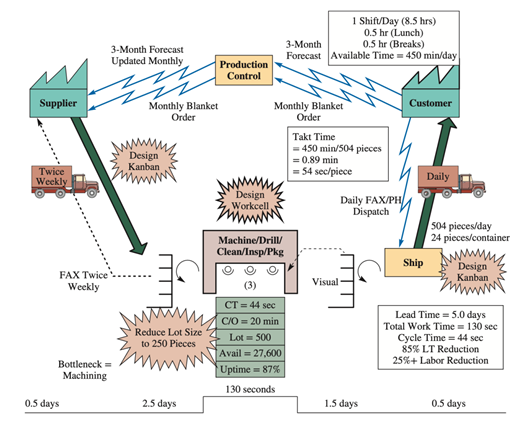

VSM menggunakan simbol-simbol yang distandardisasi. Meskipun dalam penggunaan VSM terdapat beberapa variasi dalam memvisualisasi simbol. Simbol-simbol VSM dikelompokkan ke dalam kategori: proses, material, informasi, dan simbol-simbol umum.

- Simbol proses meliputi simbol untuk memvisualisasi flow chart: customer/supplier, proses, data box, workcell, dan operator.

- Simbol material untuk memvisualisasi inventory, shipments, Kanban stock point, material pull, safety stock, dan external shipment.

- Simbol informasi untuk memvisualisasi proses central control point, manual info, dan electronic info.

- Sementara simbol-simbol umum untuk memvisualisasi Kaizen burst, value-added dan non-value-added time.

Setiap simbol proses ditentukan activity cycle time (CT), changover time (C/O) untuk menentukan waktu yang diperlukan dalam perpindahan suatu aktivitas ke aktivitas lain, ukuran volume (lot size), waktu efektif yang tersedia dalam satuan detik per hari, dan persentase uptime.

Secara sederhana, penyusunan VSM terdiri dari 2 tahap penting, yaitu: penggambaran proses kondisi saat ini (current state process) dan penggambaran proses masa depan (future state process). Dari kedua gambar kondisi proses yang berbeda ini dapat diidentifikasi potensi perbaikan (opportunities for improvement), sehingga dapat mewujudkan proses lean.

Tahap pertama dalam VSM adalah penyusunan peta keadaan saat ini. Menganalisis aliran material dalam kondisi saat ini akan memberikan informasi tentang kegiatan-kegiatan yang menambah dan tidak menambah nilai (misalnya, waktu set-up mesin, ruang yang tidak perlu, jumlah pengerjaan ulang, jarak tempuh, dan inefisiensi).

Pada tahap kedua, informasi dari peta keadaan saat ini digunakan untuk menyiapkan peta keadaan di masa depan yang diinginkan, di mana pemborosan dihilangkan, dan jumlah kegiatan-kegiatan yang tidak menambah nilai diminimalkan. Pertanyaan yang harus dijawab selama langkah ini adalah, misalnya:

- Apakah “takt-time”, yaitu kecepatan yang harus dicapai oleh produksi untuk memenuhi kebutuhan pelanggan, telah disinkronisasi dengan permintaan pelanggan?

- Apakah mungkin untuk memperkenalkan aliran yang kontinu?

- Dapatkah produksi dikontrol dengan pull system?

Aspek penting yang perlu diperhatikan selama tahap ini adalah perlunya penyesuaian sistem produksi untuk memenuhi permintaan pelanggan, sekaligus menjaga agar proses tetap fleksibel.

Tahap ketiga dan paling penting adalah untuk mengambil tindakan untuk mengubah proses manufaktur dari kondisi saat ini agar semaksimal mungkin menyerupai keadaan yang diinginkan. Setelah itu, proses dapat mulai dari awal lagi.

Rencana yang bertahap akan seperti ini:

- Identifikasi kelompok produk atau kelompok jasa mana yang perlu dianalisis. Buatlah satu tim yang terdiri atas pemilik dan karyawan pengolahan yang terlibat dalam berbagai langkah-langkah pada proses.

- Analisis kondisi saat ini dan terjemahkan ke dalam skema proses umum.

- Kumpulkan data pendukung bagi skema proses (misalnya output, waktu output, dan karyawan).

- Rumuskan proses yang ideal berdasarkan permintaan pelanggan. Dalam langkah ini gunakan parameter seperti jumlah pekerjaan minimal yang sedang berjalan, waktu set-up yang pendek dan daftar pengembangan yang diperlukan agar mencapai keadaan masa depan yang ideal.

- Tentukan rencana tindakan untuk mewujudkan perbaikan-perbaikan yang diperlukan untuk mencapai keadaan di masa depan. Rencana tindakan ini harus berisi prioritas-prioritas untuk berbagai pengembangan yang berbeda, tindakan-tindakan yang berhubungan dengan orang, jalur waktu yang jelas, dan keterlibatan sponsor.

- Pantau kemajuan dan mulai lagi dari langkah 1.

Contoh analisis value stream mapping untuk potensi perbaikan proses

(Sumber: Jacobs dan Chase, 2020)

Value stream mapping lebih dari sekadar menghilangkan pemborosan. Model ini berisi tentang pengurangan variabilitas dan meratakan penggunaan peralatan. Tujuan inti dari value stream mapping adalah untuk mengolah sesuai dengan yang diinginkan oleh pelanggan. Oleh karena itu, permintaan dan keinginan pelanggan harus ditinjau dan dinilai terlebih dahulu.

Data yang diperlukan untuk menganalisis aliran nilai mungkin tidak selalu ada atau tersedia, mungkin data tersebut tidak dikumpulkan secara sistematis, atau karena ini adalah pertama kalinya proses administrasi dianalisis dengan cara ini. Konsekuensinya adalah bahwa proses analisis lebih memakan waktu karena kegiatan-kegiatan pengumpulan data tambahan diperlukan.

Kondisi lain yang penting adalah bahwa semua orang menghormati metode kerja yang disepakati, sehingga desain proses yang ideal memberikan hasil yang diinginkan. Ini tampaknya sederhana, tetapi masalah-masalah praktis sering kali muncul karena orang terbiasa dengan tingkat kebebasan tertentu dalam melakukan aktivitas mereka.

Pilihan ini sekarang dibatasi secara substansial. Inisiatif yang ada kini harus disalurkan dengan cara yang berbeda. Daripada melakukan improvisasi, dengan menggunakan metode kerja yang ada, seseorang kini harus memikirkan cara agar metode kerja yang ada dapat terus ditingkatkan.

Penentuan keadaan masa depan yang diinginkan adalah tidak awal yang penting bagi perbaikan. Rencana tindakan adalah pendukung yang memulai pelaksanaan perbaikan. Akan tetapi, situasi baru seringkali membutuhkan aturan baru, dan kadang-kadang memerlukan perilaku baru.

Jika kedua aspek ini tidak dipertimbangkan dengan hati-hati dalam rencana tindakan dan implementasi, maka ada risiko bahwa keadaan akan kembali ke situasi yang lama. Pembuatan peta keadaan saat ini dan keadaan di masa depan adalah pembuangan waktu, kecuali tindakan selanjutnya yang diperlukan dilakukan.

Dengan VSM, kita akan memperoleh proses operasi yang efisien, dengan menghilangkan pemborosan. Perbaikan proses keadaan saat ini untuk mendapatkan proses keadaan di masa depan akan mengarahkan pada tindakan nyata penurunan biaya.

Referensi:

- Jacobs, F. Robert, dan Chase, Richard B. (2020), Operations and Supply Chain Management: The Core, Fifth Edition, McGraw-Hill Education.

- Rother, M. dan Shook, J. (2003) Learning to See: Value stream mapping to add value and eliminate muda. Cambride, MA: Lean Enterprise Institute.

12 Agustus 2021

*Isi artikel merupakan pemikiran penulis dan tidak selalu mencerminkan pemikiran atau pandangan resmi Supply Chain Indonesia.

Download artikel ini:

SCI - Artikel Penggunaan Value Stream Mapping untuk Penurunan Biaya (Bagian 2 dari 2 Tulisan) (1.2 MiB, 141 hits)

SCI - Artikel Penggunaan Value Stream Mapping untuk Penurunan Biaya (Bagian 2 dari 2 Tulisan) (1.2 MiB, 141 hits)