Oleh: Muchammad Fauzi

Kepala Pusat Studi Logistics & Supply Chain Center (Logic)

Universitas Widyatama

Toyota Production System (TPS) adalah aktivitas pada tingkat keseluruhan perusahaan, berdasarkan pada kesadaran untuk menghilangkan muda (pemborosan) secara menyeluruh, mencari rasionalitas cara manufaktur, dan mengembangkan teknik manufaktur yang lebih baik. Tujuan dari penerapan TPS adalah:

- Berkontribusi lebih baik pada pelanggan

- Berkontribusi lebih baik pada masyarakat melalui perusahaan

- Mensejahterakan kehidupan para karyawan perusahaan

Untuk mencapai tujuan tersebut, perusahaan berupaya untuk meningkatkan taraf kehidupan melalui usaha yang berkelanjutan untuk menghasilkan laba, sekaligus memberikan kontribusi kepada masyarakat, oleh karena itu diperlukan usaha untuk menurunkan cost atau dikenal dengan cost reduction.

Pentingnya Cost Reduction

Adanya persaingan yang ketat di industri otomotif, untuk memperoleh laba sangatlah sulit. Tujuan dari cost reduction secara keseleruhan adalah untuk meningkatkan laba perusahaan. Prinsip dasar cost reduction merupakan konsep yang dibuat oleh Taiichi Ohno sebagai Chief Engineer pada sistem TPS yang dikenal sebagai seven wastes (muda) atau dikenal dengan singkatan TIMWOOD. Berikut adalah kepanjangannya:

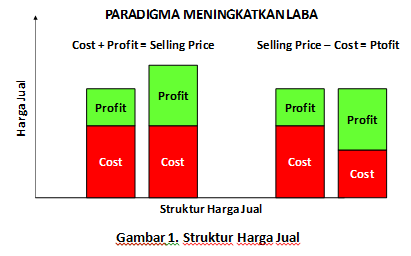

Umumnya komponen untuk memperoleh laba adalah berapa biaya yang dikeluarkan ditambah dengan keuntungan yang ingin diperoleh menjadi harga jual yang harus ditanggung konsumen (cost – profit = selling price), dengan menggunakan pradigma selling price – cost = profit, harga jual akan lebih kompetitif dengan mempertahakan besarnya profit, maka upaya yang harus dilakukan adalah menurunkan cost dengan cara membuat program-program penurunan biaya seperti yang ditunjukkan pada Gambar 1.

Tujuan dari cost reduction program pada proses logistik adalah untuk daya saing harga jasa logistik dan transportasi arus barang di pasar serta menjadi pemimpin pasar (Chois, Liauw, & Sihombing, 2018). Logistics cost dapat berbeda-beda tergantung dari cara proses logistik tersebut. Cara proses logistik dapat ditinjau dari berbagai macam sudut pandang, dengan menghilangkan muda (pemborosan), maka cost dapat diturunkan. Untuk mencapai penurunan cost, berikut adalah salah satu strategi program cost reduction pada proses logistik (Chois, Liauw, & Sihombing, 2018):

- Mengurangi waktu idle pada saat antri dan proses loading

- Mengurangi waktu idle selama perjalanan ke customer dan kembali ke pool

- Mengurangi waktu idle selamat antri dan proses unloading

- Cost Reduction pada BBM

- Cost Reduction pada ban

- Cost Control pada overtime

Umumnya faktor-faktor yang mempengaruhi cost adalah faktor yang berelasi dengan produk dan faktor yang berelasi dengan pasar (Sutarman, 2017). Pada faktor yang berelasi dengan produk dapat dikelompokkan terhadap kategori berikut:

- Kepadatan (density) adalah rasio antara berat dengan volume.

- Kemampuan muatan (stability) adalah tingkat kemampuan mengisikan produk terhadap ruang yang tersedia pada kendaraan.

- Kemudahan/kesulitan penanganan (easy or difficulty to handling), jika semakin mudah dalam penanganan produk yang diangkut, maka ongkos transportasi/unit akan semakin rendah.

- Keberhargaan (liability), semakin tinggi nilai barang yang diangkut, akan semakin tinggi ongkos transportasi/unit.

- Karakteristik barang berbahaya dan berisiko tinggi, sehinga memerlukan kemasan pelindung yang kuat.

Pada faktor yang berelasi dengan pasar dapat dikelompokkan terhadap kategori berikut:

- Tingkat persaingan inter dan antarmoda

- Lokasi pasar yang menentukan jarak angkut barang

- Regulasi angkutan transportasi

- Keseimbangan/ketidakseimbangan lalu lintas angkutan ke/dari pasar

- Pergerakan produk muniman

- Produk yang diangkut secara domestik/internasional

Menurut Zaroni (2017) strategi penetapan harga menjadi isu penting dalam bisnis. Harga merupakan salah satu pertimbangan penting bagi konsumen dalam memutuskan pembelian jasa transportasi, selain pertimbangan kinerja operasi transportasi dan kualitas pelayanan. Tarif biaya transportasi ditentukan oleh berbagai faktor. Faktor utama yang memengaruhi tarif transportasi adalah jarak (distance), berat (weight), dan densitas (density).

- Tarif Biaya Transportasi – Jarak

Jarak merupakan faktor utama yang menentukan biaya transportasi. Umumnya biaya-biaya transportasi dipicu oleh jarak. Jarak transportasi akan berkontribusi secara langsung terhadap biaya variabel seperti tenaga sopir, biaya bahan bakar dan minyak (fuel), dan biaya pemeliharaan kendaraan.

- Tarif Biaya Transportasi – Berat

Faktor kedua dalam pemicu biaya transportasi adalah berat. Pada titik berat tertentu, skala ekonomis akan terjadi. Hal ini karena, struktur biaya transportasi terdiri dari biaya tetap dan biaya variabel. Skala ekonomis terjadi manakala dicapai efisiensi atas penggunaan sumber daya pada pencapaian utilisasi kapasitas tertentu. Pada terminologi logistik dikenal dengan load factor. Semakin besar load factor maka biaya tetap per satuan berat semakin kecil.

- Tarif Biaya Transportasi – Densitas

Faktor ketiga yang menentukan biaya transportasi adalah densitas. Densitas merupakan gabungan antara berat dan volume. Faktor densitas ini penting, karena umumnya satuan penetapan tarif transportasi dinyatakan dalam satuan Rupiah per berat (kilogram atau ton). Sementara, kapasitas kendaraan umumnya dibatasi oleh volume atau kubik, sehingga satuan berat saja menjadi kurang relevan dalam perhitungan tarif transportasi.

Konsep Dasar Toyota Production System

Sasaran TPS adalah memasok komponen dengan kualitas yang lebih baik, lebih murah, dan lebih tepat waktu, kepada lebih banyak orang. berdasarkan sasaran tersebut, diperlukan sistem untuk membuat kendaraan dengan kualitas yang lebih baik dan lebih murah, serta menciptakan kesejahteraan masyarakat. Berdasarkan house of TPS, kosep paling dasar dalam TPS adalah 5S (Seiri, Seiton, Seiso, Seiketsu, Shitsuke) dan Visual Management. Berikut adalah penjelasannya:

- Seiri/Ringkas

– Hanya barang/alat yang dibutuhkan di area kerja

– Singkirkan barang yang tidak dibutuhkan - Seiton/Rapi

– Setiap barang/alat harus ada identitasnya

– Setiap barang/alat harus berada di tempatnya

– Setiap barang/alat harus ada minimum-maksimalnya - Seiso/Resik

– Membuat penjadwalan untuk mebersihkan area kerja

– Menjaga barang/alat di area kerja agar tetap bersih - Seiketsu/Rawat

– Membuat standardisasi untuk visual management di area kerja

– Ketika terjadi abnormal di area kerja segera diperbaiki dan cari root cause-nya

– Membuat checkseet periodical untuk menge-check standard dengan aktual di area kerja - Shitsuke/Rajin

– Berikan refreshment terkait standar yang telah di-setting

– Berikan sistem award and punishment untuk menjaga moral member di area kerja agar tercipta rasa mempertahankan dibandingkan meraih

Kesimpulannya adalah penerapan TPS pada logistik diawali dengan penerapan 5S dan visualisasi management di area kerja logistik seperti area gudang, delivery, bahkan di area kantor sekalipun, karena menerapakan 5S sebagai tahap awal untuk mengeliminasi pemborosan (muda), diharapkan akan meningkatkan produktivitas yang secara tidak langsung dapat mengurangi biaya logistik.

30 April 2020

Referensi

- Chois, M., Liauw, J. K., & Sihombing, S. (2018). Manajemen Logistik dan Transportasi Seri Pendekatan Manajemen Truk Arus Barang. Bogor: In Media.

- Sutarman (2017). Dasar-dasar Manajemen Logistik. Bandung: PT. Refika Aditama.

- Zaroni (2017). Logistics & Supply Chain . Jakarta: Prasetiya Mulya Publishing.

*Isi artikel merupakan pemikiran penulis dan tidak selalu mencerminkan pemikiran atau pandangan resmi Supply Chain Indonesia.

Download artikel ini:

SCI - Artikel Konsep Dasar Toyota Production System pada Logistik (872.1 KiB, 325 hits)

SCI - Artikel Konsep Dasar Toyota Production System pada Logistik (872.1 KiB, 325 hits)