Oleh: Dr. Zaroni, CISCP., CFMP.

Head of Consulting Division | Supply Chain Indonesia

Perusahaan selalu berusaha meningkatkan daya saingnya melalui penurunan biaya logistik dan meningkatkan kualitas pelayanannya kepada pelanggan. Salah satu isu penting dalam upaya untuk menurunkan biaya logistik adalah mencari lokasi fasilitas logistik, seperti pabrik, warehouse, dan distribution center yang dapat meminimalkan biaya transportasi, biaya pengelolaan warehouse, dan biaya distribusi produk.

Lokasi pabrik akan memengaruhi biaya transportasi inbound logistik yaitu biaya transportasi material dari pemasok ke pabrik. Perusahaan berusaha memilih lokasi pabrik yang dekat dengan pasokan material. Pabrik semen contohnya, memilih lokasi pabrik di sekitar daerah yang banyak diperoleh pasokan bahan baku semen berupa batu kapur (kaya akan kalsium karbonat) dan tanah lempung yang banyak mengandung silika (sejenis mineral berbentuk pasir), aluminium oksida (alumina), serta oksida besi.

Demikian juga pabrik pembuatan yoghurt akan memilih lokasi di daerah penghasil susu segar, seperti di kawasan Puncak Bogor, Boyolali, Pangalengan, dan Lembang. Pertimbangan perusahaan memilih lokasi pabrik dekat dengan daerah pasokan material selain untuk menghemat biaya transportasi juga untuk kemudahan dalam pengawasan dan pengendalian mutu dan kelangsungan pasokan material.

Beberapa perusahaan memilih lokasi pabrik tidak selalu berdasar pada kedekatan dengan daerah pasokan material, melainkan memilih lokasi pabrik di kawasan yang memberikan pasokan tenaga kerja dengan keterampilan, dan budaya kerja sesuai dengan kebutuhan perusahaan.

Perusahaan rokok, misalnya, memilih lokasi pabrik produksi rokok di Kudus dan Kediri. Perusahaan-perusahaan rokok memilih lokasi pabrik di Kudus dan Kediri lebih didasarkan pada pertimbangan ketersediaan tenaga terampil, selain faktor sejarah dan budaya di kota tersebut dalam merintis produksi rokok.

Selain pertimbangan faktor transportasi material dari pemasok ke pabrik, umumnya perusahaan menyimpan inventory material di gudang pabrik untuk memastikan kelancaraan pasokan material ke proses produksi. Pengelolaan inventory material ini membutuhkan fasilitas warehouse material. Fasilitas warehouse material dibangun di lokasi yang dekat antara daerah pasokan material dengan pabrik.

Produk jadi (finished goods) yang dihasilkan dari proses produksi didistribusikan ke pelanggan melalui saluran distribusi. Perusahaan menggunakan fasilitas gudang produk jadi di lokasi pabrik dan fasilitas distribution atau fulfillment center untuk mendistribusikan produk-produknya ke toko pengecer, baik berupa pasar tradisional, minimarket, dan modern trade.

Pemilihan lokasi distribution center didasarkan pada kedekatan dengan pasar dan konsumen akhir pengguna produk sesuai saluran pemasaran yang ditetapkan perusahaan.

Pemahaman yang baik mengenai faktor-faktor apa saja yang perlu dipertimbangkan perusahaan dalam memilih lokasi fasilitas logistik akan membantu dalam keputusan penentuan lokasi fasilitas logisitik agar dicapai biaya logistik yang paling efisien dan peningkatan kinerja logistik secara keseluruhan.

Pemilihan lokasi fasilitas logistik perlu memerhatikan beberapa faktor kunci dalam menentukan lokasi fasilitas logistik. Umumnya, perusahaan mengelompokkan faktor-faktor kunci dalam menentukan lokasi fasilitas logistik kedalam dua pertimbangan utama, yaitu: (1) lokasi geografi secara umum dan (2) lokasi site secara spesifik (Coyle et al, 2017).

Beberapa faktor kunci perlu menjadi perhatian perusahaan dalam menentukan lokasi fasilitas logistik dari faktor lokasi geografi, yaitu:

- Tenaga kerja.

- Infrastruktur transportasi.

- Kedekatan dengan pasar dan konsumen.

- Kelengkapan fasilitas untuk kualitas hidup.

- Kawasan industri.

- Pemasok.

- Biaya lahan, air, energi, dan telekomunikasi.

- Infrastruktur ICT.

- Preferensi perusahaan.

Sementara pertimbangan lokasi site secara spesifik meliputi:

- Akses transportasi: truk, pesawat udara, kereta api, dan transportasi laut.

- Area metropolitan.

- Ketersediaan tenaga kerja sesuai dengan ketrampilan yang diperlukan.

- Biaya dan pajak lahan.

- Fasilitas air, energi, dan telekomunikasi.

Metode Penentuan Lokasi

Setelah mengevaluasi faktor-faktor kunci dari usulan calon lokasi fasilitas logistik, selanjutnya dilakukan analisis kuantitatif dalam menentukan di mana tepatnya lokasi fasilitas logistik berada.

Beberapa metode kuantitatif yang digunakan untuk menentukan lokasi fasilitas logistik adalah:

- Metode Load-Distance

Metode load-distance menggunakan pendekatan matematik dalam menentukan lokasi yang didasarkan pada pengukuran jarak. Kita bisa mengukur jarak lokasi pabrik dengan lokasi pemasok, jarak lokasi pabrik dengan distribution center, jarak lokasi distribution center dengan toko pengecer menggunakan Euclidean Distance.

Rumus penghitungan jarak antara fasilitas pabrik, gudang material, dan distribution center menggunakan rumus Euclidean Distance:

![]()

dimana

di = jarak antara kastemer i dan lokasi yang diusulkan

xi = koordinat x kastemer i

yi = koordinat y kastemer i

x* = koordinat x fasilitas yang diusulkan

y* = koordinat y fasilitas yang diusulkan

Contoh: Lokasi kastemer 1 berada di koordinat (3,18) dan lokasi distribution center yang diusulkan di koordinat (8, 12), maka:

![]()

2. Break-Even Analysis

Analisis break-even dapat membantu perusahaan dalam menentukan lokasi fasilitas logistik dari berbagai alternatif yang diusulkan. Analisis break-even dapat digunakan untuk mengevaluasi setiap lokasi site yang diusulkan dari perhitungan Euclidean Distance.

Penggunaan analisis break-even untuk memilih lokasi fasilitas logistik yang terbaik dilakukan melalui langkah-langkah sebagai berikut:

a) Tentukan biaya variabel dan biaya tetap dari setiap alternatif site yang diusulkan. Biaya variabel merupakan biaya yang berubah sesuai dengan perubahan volume output. Sementara biaya tetap merupakan biaya yang tetap tidak berubah atas perubahan volume output. Contoh biaya variabel adalah biaya tenaga kerja, biaya material, biaya transportasi, dan biaya overhead variabel. Sedangkan contoh biaya tetap adalah biaya sewa gudang, pajak, asuransi, depresiasi atau sewa peralatan, dan depresiasi bangunan.

b) Plot garis biaya total, yaitu penjumlahan biaya variabel dan biaya tetap untuk setiap site.

c) Identifikasi estimasi rentang biaya variabel dan biaya tetap untuk setiap site dengan biaya terendah.

d) Hitung break-even point antarsite terdekat dengan menggunakan persamaan aljabar.

Contoh:

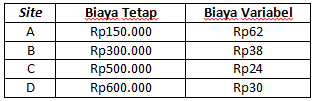

Perusahaan telah menentukan alternatif lokasi distribution center di site A, B, C, dan D dengan estimasi biaya tetap per tahun dan biaya variabel per unit untuk setiap site sebagai berikut:

Bila ekspektasi permintaan 15.000 unit per tahun, maka kita bisa menentukan lokasi site yang paling rendah biaya totalnya sebagai pilihan lokasi site terbaik.

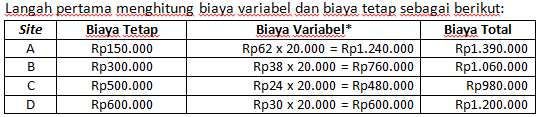

*asumsikan volume output produksi tertinggi 20.000 unit per tahun untuk memenuhi kebutuhan permintaan 15.000 unit per tahun.

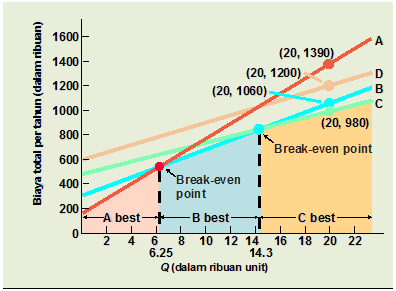

Dari tabel tersebut selanjutnya dapat ditentukan plot grafik untuk setiap setiap site, yang menggambarkan volume output dan biaya total.

Break-even point dalam kuantitas atau volume output dihitung:

A dan B: 150.000 + 62Q = 300.000 + 38Q

Q = 6.250 unit

B dan C: 300.000 + 38Q = 500.000 + 24Q

Q = 14.286 unit

Lokasi site terbaik adalah C, karena proyeksi permintaan 15.000 per tahun terletak pada rentang volume tertinggi dengan biaya total terendah, yaitu Rp980.000.

Keputusan penentuan lokasi fasilitas logistik menjadi penting bagi para top manager di perusahaan. Pemilihan lokasi site yang tepat akan memengaruhi kinerja logistik secara keseluruhan dan daya saing perusahaan dalam melayani pasar dan target kastemer. Pertimbangan kualitatif dan metode kuantitatif akan membantu perusahaan dalam memilih lokasi fasilitas logistik terbaik.

19 Juni 2017

*Isi artikel merupakan pemikiran penulis dan tidak selalu mencerminkan pemikiran atau pandangan resmi Supply Chain Indonesia.

Download artikel ini:

SCI - Artikel Lokasi Fasilitas Logistik (1.2 MiB, 1,357 hits)

SCI - Artikel Lokasi Fasilitas Logistik (1.2 MiB, 1,357 hits)