Oleh: Arkan Muhammad Faizulhaq

Junior Researcher

Supply Chain Indonesia

Dalam proses operasional pergudangan terdapat beberapa aktivitas penting dalam mendukung kegiatan operasional gudang mulai dari proses barang masuk (inbiound) sampai dengan barang keluar (outbound). Kegiatan operasional tersebut meliputi receiving, put away, replenishment, picking, sorting/packing, value added services, dispatching, dan shipping. Setiap aktivitias memiliki peran agar proses operasional gudang berjalan dengan efisien.

Salah satu aktivitas yang penting dalam operasional gudang adalah picking, karena proses ini menentukan kecepatan dan akurasi pemenuhan pesanan. Picking merupakan proses pengambilan barang dari gudang untuk memenuhi suatu pesanan. Terdapat tiga faktor penting dalam picking, yaitu waktu, kecepatan, dan ketepatan.

Waktu yang dihabiskan operator dalam melakukan aktivitas picking dapat memengaruhi kecepatan pengiriman. Operator sering kali menghabiskan waktu yang cukup lama untuk mencari produk di gudang sehingga akan menghambat waktu pengiriman barang ke konsumen.

Kecepatan dan ketepatan dalam pengambilan barang secara langsung dapat memengaruhi kepuasan pelanggan. Pelanggan menginginkan barang dikirim secara secepat sesuai waktu yang ditentukan tanpa ada kesalahan pengiriman. Untuk itu, picking perlu dilakukan secara efisien dengan menerapkan metode-metode yang sesuai dengan kebutuhan perusahaan.

Strategi Routing dalam Proses Order Picking

Strategi perutean (routing strategy)merupakan penentuan jalur yang akan dilalui di gudang untuk mengumpulkan produk. Jalur ini mencakup semua produk yang akan diambil untuk suatu pesanan. Strategi perutean bertujuan untuk menentukan rute mana yang meminimalkan biaya pengambilan atau dengan kata lain yang memiliki jarak terpendek.

Terdapat beberapa macam strategi perutean yang dapat digunakan sesuai kebutuhan tiap perusahaan, yaitu sebagai berikut (Van Huele, 2022).

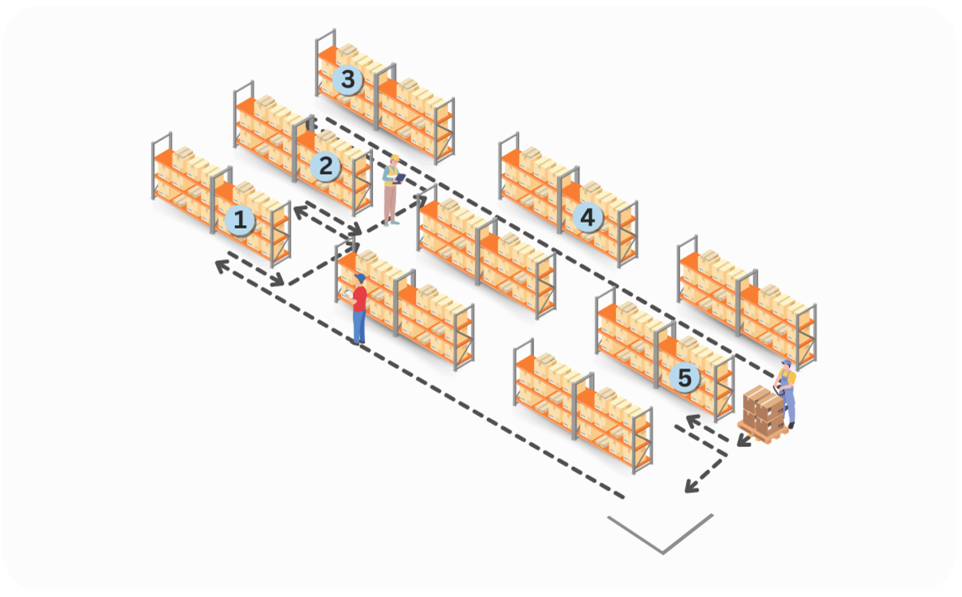

1. S-Shape

Strategi S-Shape merupakan salah satu metode perutean yang digunakan dalam sistem pengambilan barang (order picking) di gudang. Dalam strategi ini, operator mengikuti pola berbentuk huruf “S”, di mana mereka memasuki lorong secara penuh jika terdapat barang yang harus diambil dan keluar dari sisi yang berlawanan.

Gambar 1. Routing Strategy: S-Shape

Sebaliknya, jika tidak ada barang dalam suatu lorong, operator hanya melewati lorong tersebut tanpa masuk lebih dalam. Metode ini sering diterapkan dalam gudang dengan tata letak lorong-lorong paralel, terutama pada fasilitas dengan lorong panjang yang memiliki banyak rak penyimpanan.

Salah satu keunggulan utama dari strategi S-Shape adalah mengurangi perjalanan bolak-balik yang tidak perlu, sehingga meningkatkan efisiensi operasional. Operator hanya bergerak maju dan tidak kembali ke lorong yang telah dilewati, yang mengurangi waktu perjalanan dan mempercepat proses pengambilan barang. Selain itu, pola pergerakan dalam strategi ini cukup sederhana dan mudah dipahami, sehingga dapat diterapkan tanpa membutuhkan pelatihan yang kompleks bagi operator gudang.

Namun, strategi ini memiliki beberapa kelemahan. Jika barang yang perlu diambil terkonsentrasi di satu sisi gudang, pola pergerakan berbentuk S dapat menyebabkan operator menempuh perjalanan yang lebih jauh dibandingkan metode lain seperti Return Routing atau Largest Gap.

Selain itu, strategi ini kurang fleksibel dalam gudang dengan lorong pendek atau dengan tata letak yang lebih kompleks, di mana metode perutean yang lebih adaptif dapat memberikan efisiensi yang lebih baik.

Dibandingkan dengan strategi lainnya, S-Shape cocok digunakan dalam gudang dengan penyebaran barang yang merata di berbagai lorong. Jika barang lebih terkonsentrasi dalam satu area, metode seperti Return Routing, di mana operator kembali ke titik awal setelah masuk ke lorong, mungkin lebih efektif.

Strategi lain seperti Largest Gap, yang memungkinkan operator keluar dari lorong di titik dengan celah terbesar antara barang yang diambil, dapat lebih menghemat jarak tempuh tetapi membutuhkan sistem manajemen rute yang lebih canggih.

2. Largest Gap

Strategi Largest Gap merupakan salah satu metode perutean dalam sistem pengambilan pesanan (order picking) di gudang. Dalam strategi ini, operator hanya memasuki lorong hingga titik pengambilan terakhir sebelum celah terbesar (largest gap) antara dua lokasi barang.

Setelah mencapai titik tersebut, operator tidak melanjutkan perjalanan ke bagian akhir lorong, melainkan langsung keluar untuk menghindari perjalanan yang tidak efisien. Dengan demikian, strategi ini bertujuan untuk meminimalkan jarak tempuh selama proses pengambilan barang.

Gambar 2. Routing Strategy: Largest Gap

Salah satu keunggulan utama dari strategi Largest Gap adalah kemampuannya untuk mengurangi waktu perjalanan dibandingkan metode lain seperti S-Shape, di mana operator harus menelusuri lorong secara penuh. Dengan hanya masuk hingga titik optimal sebelum celah terbesar, operator dapat menghindari perjalanan yang tidak perlu ke bagian lorong yang tidak memiliki barang yang harus diambil.

Metode ini sangat cocok untuk gudang dengan barang yang tersebar secara tidak merata, terutama jika terdapat lorong-lorong yang memiliki sebagian besar barang di satu sisi saja.

Namun, strategi ini juga memiliki beberapa keterbatasan. Salah satunya adalah kompleksitas dalam perhitungan rute, karena operator harus mengetahui dengan tepat lokasi barang dan titik terbesar dari celah antar barang yang harus diambil.

Untuk mengoptimalkan penerapan strategi ini, sering kali diperlukan dukungan Warehouse Management System (WMS) atau sistem berbasis algoritma yang dapat menghitung rute paling efisien secara otomatis. Tanpa sistem ini, operator mungkin harus melakukan perencanaan rute secara manual, yang bisa memakan waktu lebih lama dan berpotensi meningkatkan kesalahan.

Dibandingkan dengan strategi lainnya, Largest Gap menawarkan keunggulan dalam gudang dengan distribusi barang yang tidak merata, di mana terdapat banyak celah kosong di antara barang yang harus diambil. Jika barang tersebar lebih merata di seluruh lorong, strategi seperti S-Shape, yang memastikan operator menelusuri lorong secara penuh, mungkin lebih efektif.

Sementara itu, jika fokusnya adalah menghindari perjalanan bolak-balik, metode Return Routing, yang memungkinkan operator masuk ke lorong dan kembali ke titik awal jika lebih efisien, bisa menjadi alternatif yang lebih baik.

3. Midpoint

Metode Midpoint merupakan salah satu strategi pengambilan barang (order picking) di gudang yang dirancang untuk mengoptimalkan rute pengambilan dengan membagi setiap lorong menjadi dua bagian, yaitu bagian depan dan bagian belakang.

Gambar 3. Routing Strategy: Midpoint

Dalam metode ini, operator tidak harus menelusuri seluruh lorong, melainkan dapat mengambil barang dari dua sisi yang berbeda tergantung pada lokasi terdekat dari titik awal. Dengan cara ini, strategi Midpoint bertujuan untuk meminimalkan jarak tempuh dan mengurangi waktu pengambilan barang.

Keunggulan utama dari strategi ini adalah fleksibilitas dalam pergerakan operator. Operator dapat memasuki lorong dari sisi yang paling dekat dengan lokasi barang yang akan diambil, sehingga mereka tidak perlu berjalan jauh atau menyusuri seluruh lorong. Hal ini sangat berguna dalam gudang dengan lorong panjang, di mana masuk ke dalam lorong dari satu sisi saja bisa menyebabkan perjalanan yang lebih panjang dibandingkan jika operator dapat memilih masuk dari sisi lain.

Selain itu, metode Midpoint juga mengurangi jumlah langkah yang harus ditempuh operator dalam satu putaran pengambilan. Dengan membagi akses ke lorong menjadi dua titik masuk, operator memiliki lebih banyak opsi untuk memilih jalur yang lebih efisien. Metode ini sangat efektif dalam gudang dengan barang yang tersebar merata di sepanjang lorong, karena memungkinkan operator mengakses barang dengan lebih cepat dibandingkan strategi lain yang mengharuskan traversal penuh setiap lorong.

Namun, strategi ini juga memiliki beberapa keterbatasan. Salah satunya adalah kompleksitas dalam perencanaan rute. Dibutuhkan sistem manajemen yang baik untuk menentukan titik masuk yang optimal berdasarkan lokasi barang yang diambil.

Jika tidak dikelola dengan baik, operator mungkin harus melakukan evaluasi manual setiap kali akan mengambil barang, yang berpotensi menimbulkan kebingungan atau kesalahan dalam perjalanan. Oleh karena itu, metode ini sering kali lebih efektif bila didukung oleh WMS atau sistem perencanaan rute berbasis algoritma.

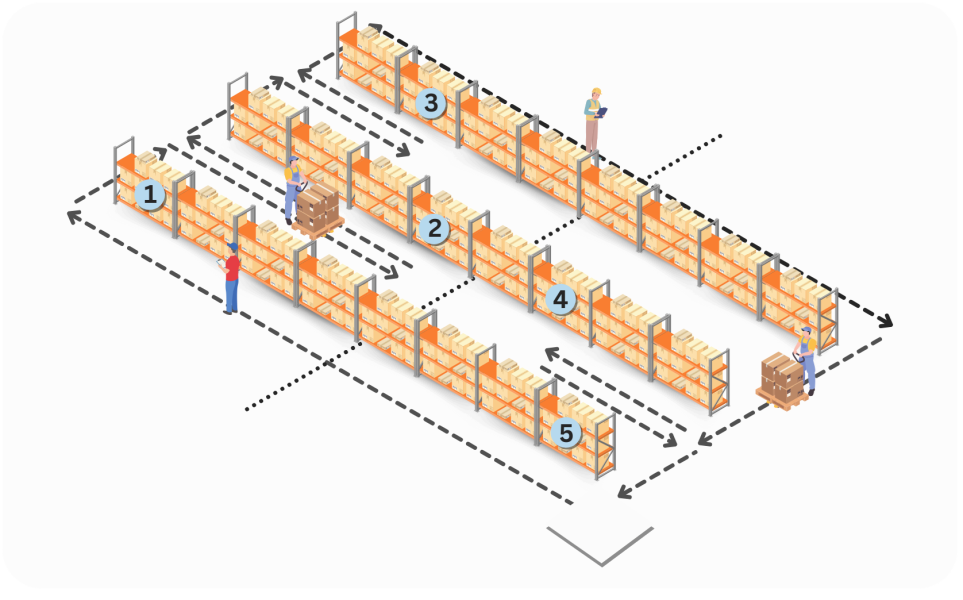

4. Combined

Metode Combined merupakan strategi order picking yang menggabungkan berbagai metode pengambilan barang untuk menciptakan sistem yang lebih fleksibel dan efisien. Tujuan utama dari metode ini adalah untuk memastikan bahwa operator hanya melewati setiap lorong sekali dalam satu kali rute perjalanan, sehingga dapat mengoptimalkan jarak tempuh dan waktu pengambilan barang.

Dengan pendekatan yang lebih dinamis, metode ini memungkinkan operator untuk menyesuaikan jalur pengambilan secara real-time berdasarkan lokasi barang dan kondisi gudang.

Keunggulan utama metode Combined adalah fleksibilitasnya dalam menyesuaikan strategi perutean sesuai dengan kondisi aktual di gudang. Operator dapat memilih apakah lebih cepat untuk keluar melalui ujung lorong atau kembali ke titik awal, bergantung pada lokasi barang yang diambil dan rute yang paling optimal.

Proses ini dilakukan dengan membandingkan beberapa jalur perjalanan secara otomatis atau berdasarkan keputusan operator, sehingga mengurangi perjalanan yang tidak perlu dan meningkatkan efisiensi operasional.

Gambar 4. Routing Strategy: Combined

Dibandingkan dengan metode lainnya seperti S-Shape, Largest Gap, atau Midpoint, strategi Combined memiliki keunggulan karena tidak terpaku pada satu pola tetap. Metode ini dapat menggunakan pendekatan S-Shape di beberapa bagian gudang, lalu beralih ke Midpoint atau Largest Gap jika dianggap lebih menguntungkan di area tertentu.

Dengan demikian, operator selalu menggunakan strategi yang paling sesuai dengan kondisi gudang, sehingga dapat meningkatkan produktivitas dan mengurangi kelelahan akibat perjalanan yang berlebihan.

Namun, meskipun metode ini sangat efektif, penerapannya memerlukan sistem manajemen yang lebih kompleks. Diperlukan teknologi seperti WMS atau algoritma perutean yang dapat secara otomatis menghitung jalur optimal berdasarkan lokasi barang. Jika dilakukan secara manual, operator mungkin memerlukan pelatihan lebih lanjut agar dapat membuat keputusan yang tepat saat menentukan rute terbaik dalam perjalanan pengambilan barang.

Dalam manajemen pergudangan, pemilihan strategi picking dan routing yang tepat sangat penting untuk meningkatkan efisiensi, mengurangi waktu tempuh, dan mengoptimalkan tenaga kerja.

Setiap metode memiliki kelebihan dan kekurangannya sendiri sehingga perlu disesuaikan dengan karakteristik gudang dan pola pesanan. Perusahaan juga dapat menggunakan WMS dalam otomatisasi pemilihan strategi terbaik secara real-time.

Referensi

Jenkins, A. (2021, June 15). What Is Wave Picking? How It Works, Methods & Tips. Retrieved from netsuite: https://www.netsuite.com/portal/resource/articles/inventory-management/wave-picking.shtml

Jenkins, A. (2021, September 9). What Is Zone Picking? How It Works, Advantages & Methods. Retrieved from netsuite: https://www.netsuite.com/portal/resource/articles/ecommerce/zone-picking.shtml#:~:text=Zone%20picking%2C%20sometimes%20referred%20to,individual%20order%20pickers%20are%20stationed.

Powers, S. (2023, September 26). Pros & Cons of Different Types of Order Picking Methods. Retrieved from hy-tek: https://hy-tek.com/resources/pros-cons-order-picking-methods/

Putra, J. (2024, January 20). Single Order Picking: Strategi Pengambilan Barang Efisien untuk Gudang Anda. Retrieved from Hashmicro: https://www.hashmicro.com/id/blog/single-order-picking/

Van Huele, C. (2022, May 4). Warehouse Optimization Strategies: Order Picking. Retrieved from solvice: https://www.solvice.io/post/warehouse-optimization-strategies-order-picking

*****

*Isi artikel merupakan pemikiran penulis dan tidak selalu mencerminkan pemikiran atau pandangan resmi Supply Chain Indonesia.

Download artikel ini:

SCI - Artikel Strategi Perutean (Routing) dalam Proses Order Picking untuk Meningkatkan Efisiensi Pergudangan (658.9 KiB, 15 hits)

SCI - Artikel Strategi Perutean (Routing) dalam Proses Order Picking untuk Meningkatkan Efisiensi Pergudangan (658.9 KiB, 15 hits)