Oleh: Dr. Zaroni, CISCP. | Senior Consultant at Supply Chain Indonesia

Oleh: Dr. Zaroni, CISCP. | Senior Consultant at Supply Chain Indonesia

Dalam manajemen rantai pasok, informasi menempati peran penting. Setiap pihak yang terlibat dalam rantai pasok mengelola informasi untuk mengestimasikan tingkat persediaan. Pihak-pihak yang terlibat dalam sistem manajemen rantai pasok, mulai dari pemasok bahan baku ke pabrikan, distribusi produk jadi dari pabrikan ke distributor, dari distributor ke pedagang besar, dari pedagang besar ke toko pengecer, untuk selanjutnya berakhir di pembeli sebagai pengguna akhir produk, akan memastikan penyediaan persediaan tepat kuantitas dan tepat waktu.

Setiap pihak yang terlibat dalam sistem rantai pasok mendasarkan informasi kebutuhan permintaan persediaan berdasarkan data historis. Dalam tahapan sistem rantai pasok sederhana yang terdiri dari: toko pengecer, pedagang besar, distributor, pabrikan, dan pemasok, estimasi permintaan kebutuhan persediaan dipicu oleh permintaan pembeli pengguna akhir (end user). Toko pengecer mengobservasi kebutuhan permintaan produk dari end user. Dari observasi ini, toko pengecer melakukan permintaan produk ke pedagang besar. Pedagang besar menggunakan informasi permintaan produk dari toko pengecer untuk estimasi permintaan produk ke distributor. Karena pedagang besar tidak memiliki akses informasi langsung ke end user, maka pedagang besar hanya mendasarkan data historis permintaan produk dari toko pengecer untuk mengestimasi permintaan produk ke distributor. Demikian seterusnya, sampai estimasi permintaan persediaan bahan baku dari pabrikan ke pemasok.

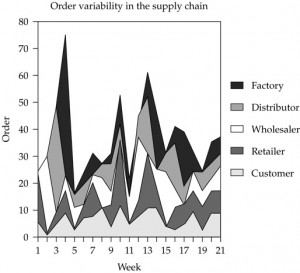

Masalah akan muncul manakala terjadi variabilitas dalam permintaan persediaan di tahapan awal dari sistem rantai pasok: toko pengecer. Variabilitas terjadi bila permintaan persediaan aktual berbeda dengan estimasi permintaan. Perbedaan ini bisa disebabkan berbagai hal, baik faktor eksternal yang tidak dapat dikendalikan toko pengecer, faktor internal yang umumnya karena ketidakakuratan dalam estimasi. Untuk mengantisipasi variabilitas permintaan persediaan, biasanya toko pengecer akan menyiapkan persediaan dalam jumlah banyak – untuk kasus antisipasi kekurangan persediaan (shortage). Variabilitas persediaan di tingkat downstream dalam tahapan sistem rantai pasok akan berimplikasi pada variabilitas yang semakin besar di tingkat upstream. Semakin ke tahapan upstream, variabilitas persediaan akan semakin membesar, sehingga membentuk pola seperti bullwhip. Ini yang dikenal dengan istilah bullwhip effect.

Gambar 1. Variabilitas dalam sistem rantai pasok Sumber: Levi, Kaminsky, dan Levi (2009)

Bullwhip effect akan menyebabkan keputusan penentuan tingkat persediaan tidak akurat, dan perusahaan akan cenderung menyimpan persediaan dalam jumlah besar. Persediaan dalam jumlah besar akan berimplikasi pada peningkatan biaya dan lead time. Peningkatan biaya dan lead time menjadi pemicu utama peningkatan biaya logistik dalam sistem manajamen rantai pasok. Dus, menjadi hal penting untuk mengelola bullwhip effect ini, dengan cara mengidentifikasi penyebab utama kontributor terjadinya variabilitas persediaan dalam sistem manajemen rantai pasok dan selanjutnya mengurangi bullwhip effect ini.

Penyebab Bullwhip Effect

Ada banyak penyebab terjadinya bullwhip effect. Studi yang dilakukan Levi, Kaminsky, dan Levi (2009) mengidentifikasi beberapa faktor utama yang menjadi penyebab terjadinya bullwhip effect ini.

- Peramalan permintaan

Mengapa peramalan permintaan bisa menyebabkan terjadinya bullwhip effect? Penjelasannya seperti ini, setiap peramalan persediaan akan memasukkan parameter tingkat base-stock. Tingkat base-stock ini untuk mengantisipasi rata-rata kebutuhan permintaan persediaan selama periode lead time proses pemesanan persediaan ditambah deviasi standar permintaan selama periode lead time. Tingkat base-stock ini sering disebut sebagai safety stock.

Umumnya, dalam melakukan peramalan permintaan digunakan teknik standard forecast smoothing, untuk mengestimasi rata-rata permintaan dan variabilitas permintaan. Hal penting yang perlu dicatat disini adalah bahwa setiap teknik peramalan umumnya menggunakan banyak data yang diobservasi untuk mendapatkan hasil ramalan dengan distribusi data normal, dengan cara mengestimasi rata-rata (mean) dan deviasi standar (dus, variabilitas) permintaan konsumen yang secara periodik dilakukan modifikasi. Karena, safety stock yang merupakan tingkat base-stock, sangat bergantung pada estimasi peramalan ini, akan mendorong untuk melakukan penyesuaian atau perubahan permintaan persediaan, dus akan menyebabkan terjadinya variabilitas.

- Lead time

Lead time yang semakin lama akan memicu perubahan estimasi variabilitas permintaan persediaan, yang akan mendorong perubahan secara signifikan dalam kuantitas pemesanan persediaan. Dus, tentu saja akan menyebabkan terjadinya peningkatan variabilitas.

- Pemesanan persediaan dalam jumlah batch

Pemesanan persediaan dalam jumlah besar atau batch dari toko pengecer biasanya didorong oleh pemanfaatan diskon volume atau efisiensi biaya transportasi karena mengangkut barang dalam jumlah besar. Karena pemasanan persediaan dalam besar, pada periode selanjutnya sangat dimungkinkan pemesanan persediaan dalam jumlah kecil, atau bahkan tidak ada pemesanan persediaan sama sekali. Pedagang besar yang menangkap pola pemesanan persediaan dari toko pengecer seperti ini, akan menyebabkan distorsi dalam estimasi kebutuhan pemesanan persediaan dari toko pengecer. Pola pemesanan permintaan yang seperti ini akan menyebabkan variabilitas dari sisi penyiapan ketersediaan persediaan oleh pedagang besar.

- Fluktuasi harga

Fluktuasi harga barang-barang akan direspon oleh toko pengecer untuk melakukan keputusan menahan persediaan – tidak melakukan penjualan pada kondisi ketika harga barang rendah atau mulai menurun sampai harga barang mulai naik karena kelangkaan persediaan. Pada kondisi harga barang-barang menurun, permintaan persediaan dari toko pengecer ke pedagang besar akan berkurang, sehingga mendorong pedagang besar memberikan diskon untuk meningkatkan volume penjualan ke toko pengecer.

Sebaliknya, ketika harga barang cenderung naik, toko pengecer akan gencar melakukan penjualan ke pembeli akhir, sehingga permintaan pemesanan persediaan dari toko pengecer ke pedagang besar akan meningkat. Dus, fluktuasi harga akan mendorong variabilitas dalam sistem rantai pasok.

- Inflated orders

Permintaan pemesanan persediaan yang cenderung meningkat dari toko pengecer ke pedagang besar pada periode shortage akan mendorong terjadinya bullwhip effect.

Mengurangi Bullwhip Effect

Pemahaman mengenai penyebab bullwhip effect akan mengarahkan pada solusi mengurangi bullwhip effect. Levi, Kaminsky, dan Levi (2009) memberikan beberapa solusi praktis dalam mengurangi bullwhip efffect ini.

- Mengurangi ketidakpastian

Bullwhip effect terjadi karena ketidakpastian (informasi) yang cukup tinggi. Ketidakpastian informasi dapat dikurangi dengan melakukan sentralisasi sistem manajemen informasi persediaan dalam sistem rantai pasok. Sentralisasi saluran pemasaran dan distribusi akan memudahkan dalam melakukan peramalan persediaan. Persediaan yang berlebih (excess stock) di suatu gudang lokasi saluran distribusi tertentu akan segera dipindahkan ke gudang lokasi saluran distribusi lain yang mengalami kekurangan persediaan (shortage).

Sayangnya, sentralisasi sistem manajemen informasi persediaan harus dibayar (trade-off) dengan menurunnya efektivitas sistem rantai pasok. Sentralisasi saluran pemasaran dan distribusi akan mendorong kelambatan dalam merespon kebutuhan konsumen, karena keputusan bisnis terpusat.

- Mengurangi variabilitas

Pengurangan bullwhip effect dilakukan dengan cara mengurangi variabilitas yang inherent dalam proses permintaan konsumen. Contoh aplikasi adalah menerapkan program “everyday low pricing”. Alih-alih menerapkan promosi melalui diskon harga, toko pengecer menerapkan program everyday low pricing ini untuk menciptakan harga yang stabil, sehingga tidak akan menghadapi panic order atau rush order dari konsumen yang berperilaku membeli banyak pada program diskon.

Dengan harga yang stabil akan berimplikasi pada permintaan barang dari konsumen yang relatif stabil, dus akan mengurangi variabilitas.

- Mengurangi lead time

Lead time dapat dikurangi dengan menerapkan sistem informasi yang terintegrasi dalam proses tahapan rantai pasok. Contoh aplikasi adalah menerapakan sistem EDI (Electronic Data Interchange), yang menyediakan pertukaran data secara realtime atas setiap proses pergerakan barang dari pemasok ke pabrikan sampai ke konsumen akhir.

- Kerja sama strategik

Bullwhip effect dapat dikurang dengan cara membangun kerjasama strategik antar pihak dalam setiap rantai pasok. Kerja sama dengan pemasok melalui berbagai bentuk supply contract seperti vendor managed inventory (VMI), dimana pabrikan mengelola persediaan berdasarkan tingkat persediaan produk di toko pengecer, oleh karena itu pabrikan selanjutnya menentukan tingkat persediaan yang disimpan di gudang pabrikan dan berapa persediaan yang harus dikirim ke toko pengecer setiap periode. Dengan demikian dalam VMI, pabrikan tidak mendasarkan pada pesanan permintaan persediaan dari toko pengecer, melainkan penentuan persediaan disesuaikan dengan tingkat persediaan yang ada di toko pengecer, tanpa harus menunggu permintaan pesananan persediaan dari toko pengecer. Dus, VMI akan menghindari terjadinya bullwhip effect.

Download Artikel ini:

Mengelola Bullwhip Effect (756.4 KiB, 3,310 hits)

Mengelola Bullwhip Effect (756.4 KiB, 3,310 hits)